引言:工厂布局规划是工厂生产过程组织的一项先行工作。布局合理与否,很大程度上就决定生产效率的高低。因此,我们在实施现场改善前,首先要做的就是现场规划。合理的布局规划,能大大减少运输距离和搬运次数,减少在制品数量;减少不必要动作和走动,降低劳动强度;提高空间和设备的利用率;激活工厂内部物流,缩短生产实物流时间,提高生产效率。

一、现场布局规划有哪些原则

按照精益思想的原则,依据工艺流程设计现场布局。遵循以下原则:

1.全盘考虑原则:把4M统一考虑起来,平衡各因素的基础上进行统一布局设计。

2.最短距离原则:移动距离短,搬运时间就短,搬运费用就少,工序间信息能够及时反馈。

3.流动顺次原则:按照物的流动顺序设计布局,减少不必要交叉、逆流、迂回路线动作。

4.关联原则:工序相近、部门沟通频繁密切的部门、车间工序布局在一起,有利于产品交接、信息沟通与传达。

5.柔性原则:布局时必须考虑未来产量的增减、产品型号变化等问题,为灵活适应将来的变化,必须确保设备扩展用地,采取能随时加长或减短的生产布置。

6.利用空间原则:利用立体空间,可有效大幅减少场地空间,提高空间使用率。

7.安全通畅原则:既要考虑如何使作业员减轻疲劳、轻松作业,还须考虑噪音、粉尘、烟雾、温度、光照度等因素对作业员人身安全的影响;同时避免或减少交叉、逆流、迂回的情况,可以降低生产成本。

二、绘制作业区域平面图

1.平面图的内容:

(1)各区域(车间、生产线)具体位置

(2)主要设施设备、物品的位置和名称

(3)通道的位置,尤其是主通道和消防通道位置

(4)必要时可标出观图者在图上所处的位置

(5)说明栏(图例的解释、绘图比例、部门、制作日期等。

2.平面图的绘制步骤:

(1)收集资料:确定各区域位置关系,包括数量、名称、大小、位置等。

(2)实地测量:①现场整体的长度、宽度;②各区域和通道的长宽;③设施设备和物品的规格、尺寸。

(3)按比例绘图:按一定的比例缩放,按照记录的位置绘制在平面图上。

(4)安装平面图:制作完成,安装在作业车间的明显位置,如车间门口等。

三、分门别类标示现场各区域

1.现场标识常见方法:

(1)看板式

(2)吊顶式

(3)墙壁式

(4)地帖式

2.物品放置区的标识:

(1)原材料区

(2)待加工区

(3)半成品区

(4)成品区

(5)不良品区

(6)检验区

……

分门别类标示现场各区域,一方面方便相关人员快速寻找想要去往的区域,提高工作效率;

另一方面能够有效避免各区域功能和物品的混淆。

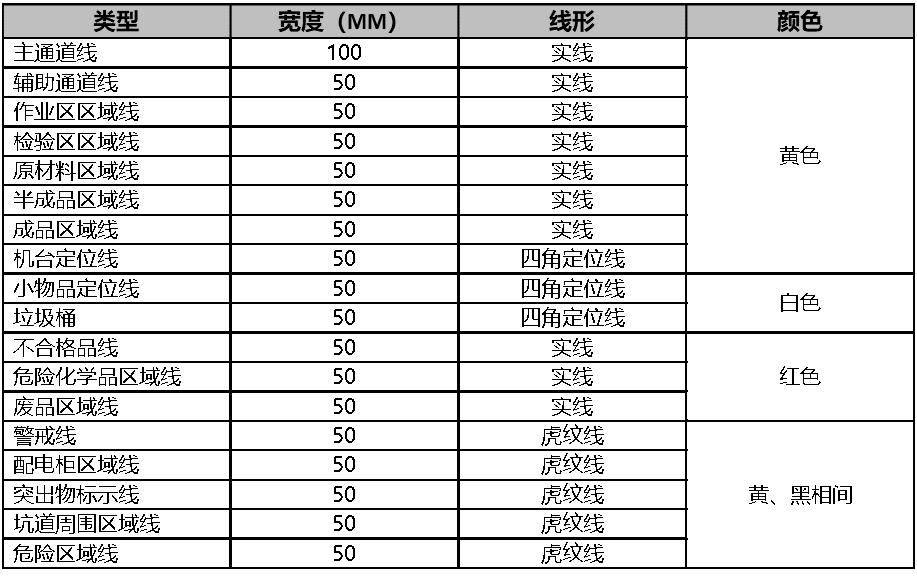

四、区域划线划分各功能区

工厂车间一般划线标准参考

划线注意事项:

1.注意通道宽度的设计

要注意通道宽度是否便于人、车通行,进行物料通道设计时,要考虑搬运工具(推车、叉车等)的规格和尺寸,确保正常通行。

2.尽量采用直线通道

直线通道使前方畅通无阻,避免碰撞事件发生。在不得不采用拐弯通道的时候,必须在拐弯处采取适当的安全措施,包括安装凸面镜或标示牌等方式。

3.画上中心线,右侧通行

对主通道画线时,或通道较宽,可以在通道中间画一条中心线。一般采用5cm宽的黄色虚线。行人和车辆都靠右行走,可有效避免高峰时段出现拥堵现象,保证通道顺畅。

4.十字路口加地面导向标示

在十字交叉路口,应当加上地面导向标示,标明各个方向所指的地点,以便于作业员快速找到目的地,减少走弯路的时间。

五、实施人机结合的编制管理

1.人员编制

实施人机结合的人员编制,是根据机器设备的数量、设备启动班次和员工看管设备的定额来确定编制、控制人数的过程。

公式:定员人数=(为完成生产任务所必须开动的设备台数×每台设备的开动班次)/(员工看管设备的定额×出勤率)

按机器设备定员管理,有利于控制人数,一方面保证生产过程有足够的人员来保持机器正常运行;另一方面可以有效避免人员安排过多,而造成成本过高,人力资源浪费等。

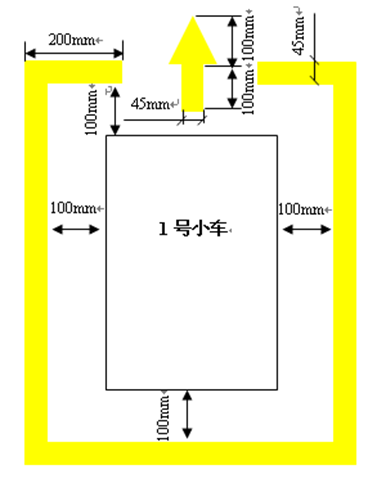

2.机器定置

机器设备之间应当留有一定的距离,以保证物料运输、人员走动。一方面在安全范围内尽量缩短机器设备间距,减少运输成本;另一方面不能距离过近,容易相互干扰,同时存在安全隐患。

3.人机结合管理

实施人机结合管理,可以使人与机器设备处于有效结合状态,从而保证生产作业顺利进行,有助于合理利用现场空间,打造整齐、有序的作业现场。

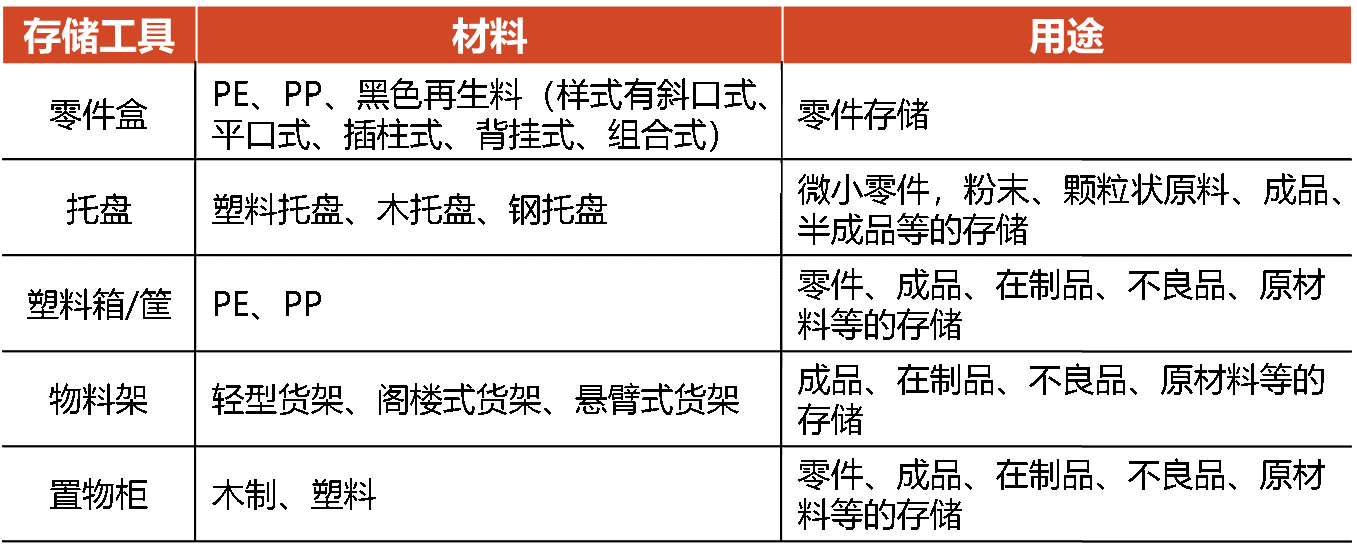

六、合理配置和使用存储工具

1.目的

(1)利用立体空间,增加作业现场空间利用率

(2)便于对物品进行统一管理

作业现场常用存储工具及主要用途

2.存储工具的定置

(1)体积较小的存储工具,如零件盒 等,可直接摆放在作业台上;

(2)体积中等的存储工具,如塑料周转箱,可以摆放在作业台旁边;

(3)体积较大的存储工具,如置物柜、物料架等,可摆放在相应的物品放置区。

3.存储工具的标示

主要采用制作标示牌的方式。标示所存放物料的名称、数量、规格、状态等信息。

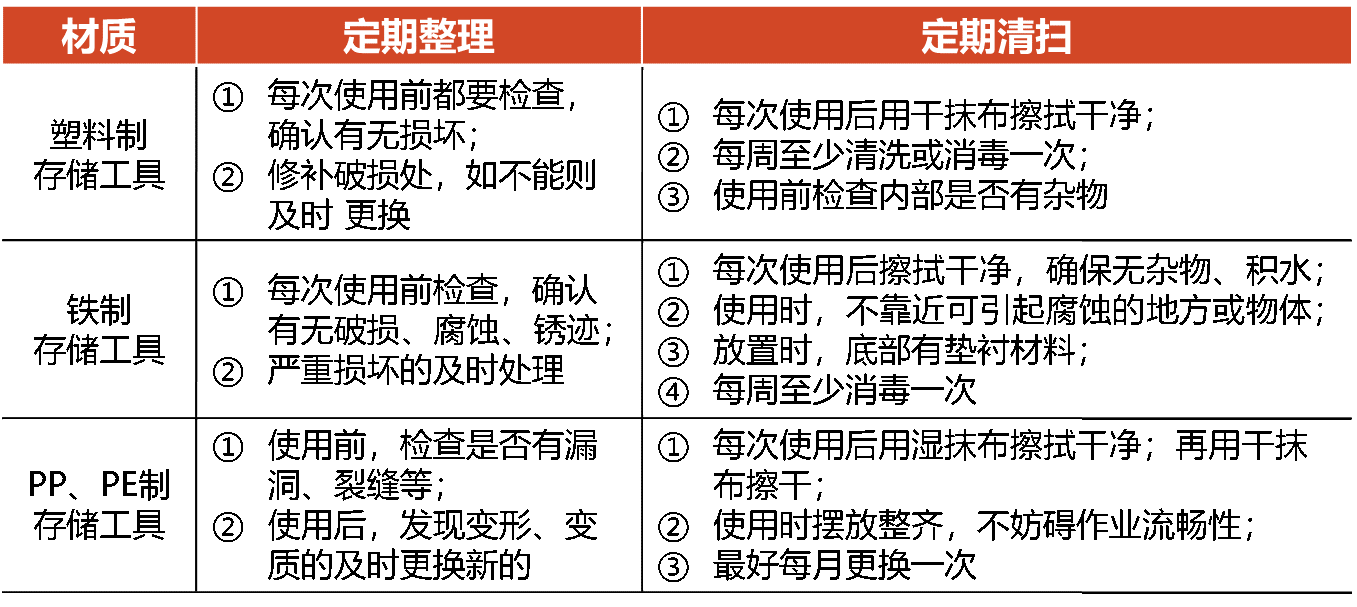

某厂存储工具的定期清理

七、通过定置实施现场物料管理

1.规划物料放置区域

(1)物料靠近使用地点就近摆放,减少搬运距离,节约作业时间。

(2)要考虑各区域所放置物料的大小、数量、放置方式等,以确定区域尺寸。

(3)留出通道位置,以便进行物料搬运。

2.用区域线进行划分

参考区域线画线标准

3.做好物料标识

(1)同类规格格式统一,位置、高度一致。

(2)颜色区分,搭配醒目。

4.物料存量控制

(1)规定最大、最小存量。

(2)选择合适的容器存放。

(3)检查落实。

八、科学、合理的存放搬运工具

1.规划放置区域

(1)搬运工具的放置区域应尽量接近物料的放置区域,减少搬运时间。

(2)依据生产需要,控制数量。过多占用空间,过少会影响正常生产作业。

(3)专位专用,空置时不得摆放其他物品。

2.搬运工具的定位

对搬运工具进行定置管理,如下图所示

3.搬运工具的标识

在存放位置和搬运工具进行标识。包括搬运工具的名称、所属单位、管理责任人等。

九、从头到尾彻底清扫现场

1.现场清扫的对象

(1)地面:垃圾杂物、废弃物、灰尘、碎屑、油污、积水。

(2)墙壁、天花板:灰尘、蜘蛛网、乱涂画、脱落现象、灯具、吊扇设施上的灰尘、脏渍。

(3)门、窗:门上脏污、灰尘、脱落现象、玻璃上灰尘、污渍。

(4)卫生死角:墙角的杂物、设备及作业台下、通风设备的灰尘、油污等。

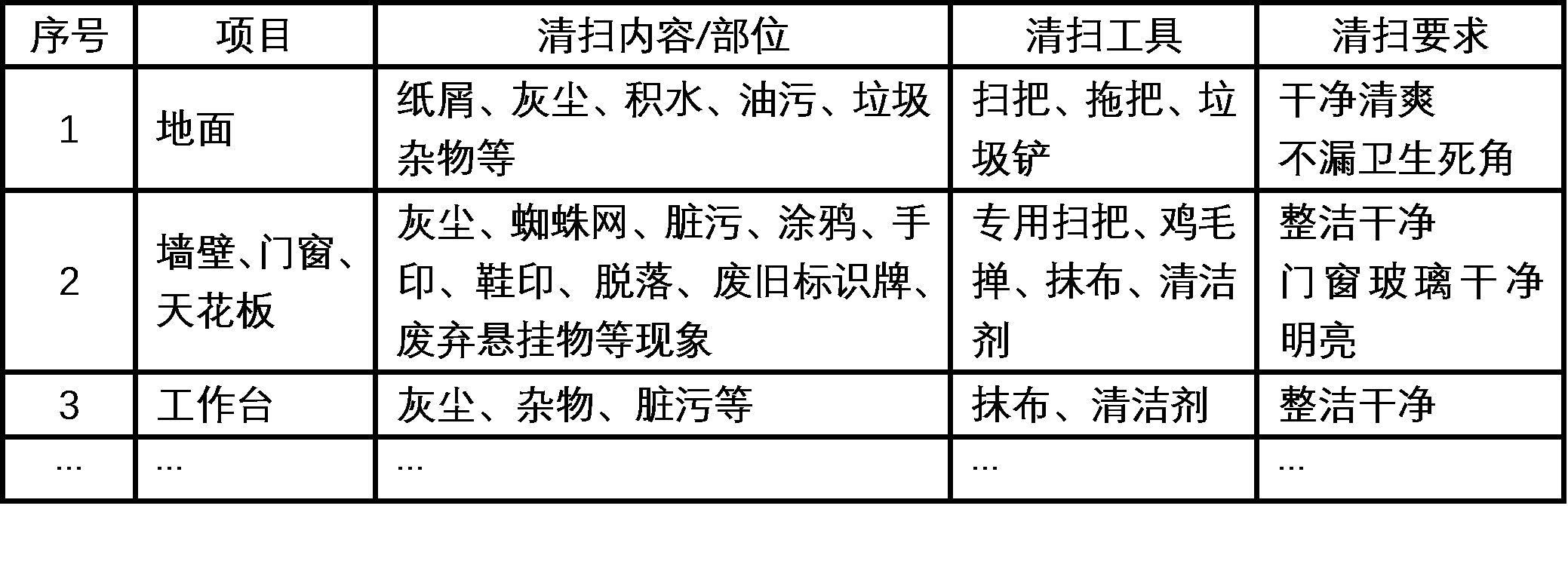

2.明确现场清扫的标准

(例)清扫标准

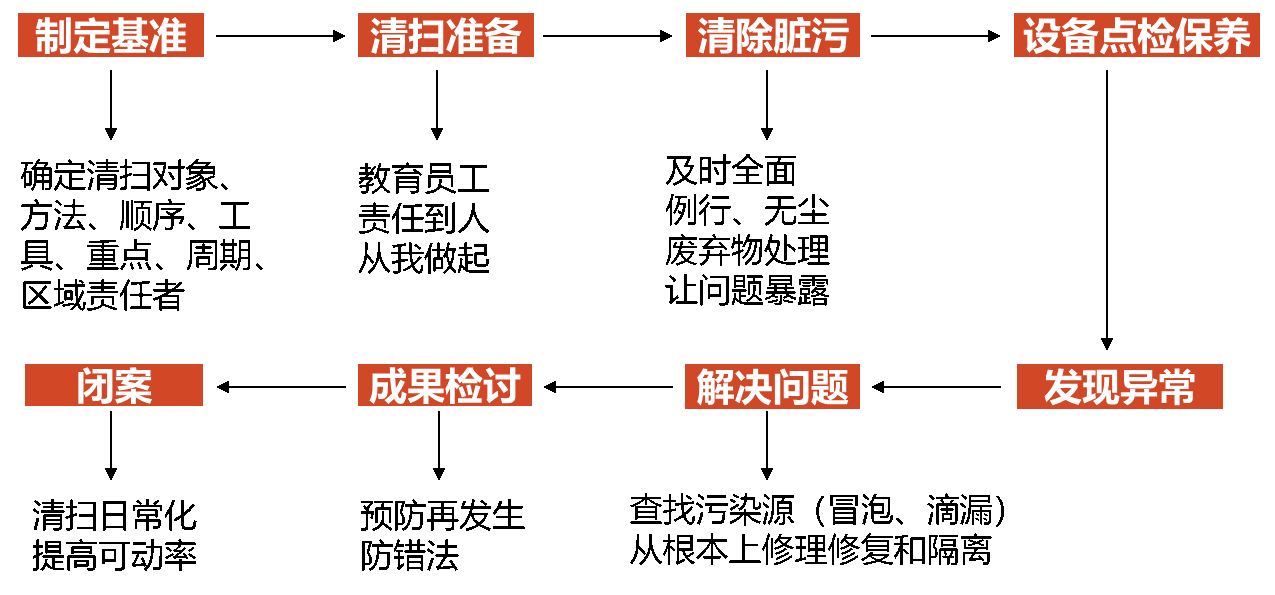

3.现场清扫的步骤

(例)某设备清扫步骤

4.注意事项

(1)清扫灰尘堆积比较严重的地方时,最好戴上口罩,以减少灰尘对清扫人员身体的危害。

(2)进行房梁、灯具清扫等登高作业时,应戴上安全帽,并做好必要的防护措施,以保证清扫人员的安全。

(3)清扫完成之后,要建立清扫值日制度,对清扫效果予以保持,具体可通过在公告栏内张贴清扫值日表。

扫描二维码关注深蓝动态!